| Regresar |

|

AVANCE A TRAVÉS DEL TIEMPO HASTA ALTA TECNOLOGÍA DE PUNTA A NIVEL MUNDIAL Conforme aumentan los precios de los combustibles a nivel mundial, la preocupación de todos los usuarios de calderas en relación con el ahorro en el gasto de combustibles se acentúa a pasos agigantados. Los fabricantes de calderas de tubos de humo en los últimos años han logrado avances considerables para lograr hacer cada vez más eficientes sus áreas de transferencia de calor dentro de la caldera. La inclusión del Wet Back, que convierte un área muerta en transferencia de calor, en una activa y efectiva en la transferencia de calor, es la muestra más notoria en el aumento de la eficiencia de las áreas de transferencia de calor de la caldera. Los ahorros adicionales de mayor importancia vienen por parte de la unidad de combustión, también llamado quemador de la caldera. Todas las unidades de combustión de las calderas requieren de un exceso de aire para lograr una combustión óptima. A menor exceso de aire requerido, mayor será la eficiencia del proceso de combustión de la caldera. La tecnología en el desarrollo, fabricación y operación de una unidad de combustión se puede dividir en tres etapas o niveles: |

NIVEL 1. Sistema de modulación de flama con ayuda de varillajes de unión entre la valvula de combustible y la compuerta de aire. Data de hace más de 60 años y está basada en obtener una relación aire-combustible a través de un servomotor que opera a la válvula de combustible y a la compuerta de aire por medio de varillajes de unión. Este sistema de modulación de flama con la ayuda de los varillajes de unión entre la válvula de combustible y la compuerta de aire fue la solución ideal a partir de los años 40 para poder operar en forma eficiente el quemador de una caldera. Sin embargo, este sistema de varillajes presentaba puntos negativos, como son: Desajustes mecánicos, desgaste del sistema mecánico entre la unión y los varillajes, y una facilidad de manipuleo demasiado obvia por parte de los diferentes operadores de la caldera. Causas por las cuales se desajustaba el quemador, se descarburaba y era necesaria la visita del técnico especialista en calderas para volver a carburar la caldera, volviendo a ajustar dichos varillajes y en un momento dado cambiando las piezas mecánicas que habían sufrido un desgaste normal. |

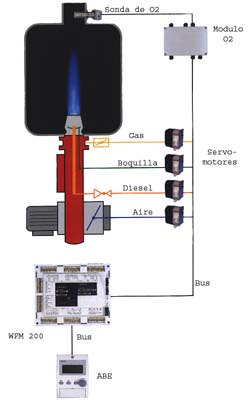

NIVEL 2. Linkage free: Sistema de micro modulación de flama con microprocesador y motores sin varillaje Con el avance de nuevas tecnologías, desarrollo de micro procesadores y motores electrónicos económicos, que pudieron ser integrados por los fabricantes de unidades de combustión en sus tecnologías en los años 90, nace la unidad de combustión con operación electrónica que opera sin varillajes (linkage free). Por medio del controlador digital PID reactivo de combustión, se opera al quemador o unidad de combustión a través de servomotores, eliminando los varillajes de interconexión entre la válvula de combustible y la compuerta de aire. El control digital encuentra la relación óptima de combustión aire/combustible siguiendo los parámetros introducidos durante la puesta en marcha del equipo en forma de curvas de operación óptimas, previamente definidas. Los servomotores, que definen una posición exacta en cada punto de operación ajustan:

El técnico de arranque, es a su vez el programador de la unidad, quien mediante una clave de acceso, por motivos de seguridad, introduce los parámetros de operación. Se logra una regulación electrónica exacta en todo el campo de regulación para la relación aire/combustible óptima de operación, de acuerdo a los valores prefijados durante la puesta en marcha del equipo. Ventajas: Alta eficiencia constante, con parámetros fijos para cada punto de operación (curva de operación). No permite el desajuste por desgaste o manipuleo del fogonero. El usuario podrá visualizar en una pantalla de un módulo (ABE) anexo al quemador la siguiente información:

SE ESTIMA QUE ESTE TIPO DE SISTEMA PROPORCIONA AHORROS EN EL CONSUMO DE COMBUSTIBLE MENSUAL, DEL RANGO DE UN 2% ADICIONALES. |

NIVEL 3. O2 Trim: Micro Modulación con sensor de O2 Teniendo en consideración que el quemador de una caldera es un gran consumidor de aire para la combustión. (Requiere aprox. 13 m³ de aire fresco por cada litro de diesel que queme u 11 m³ de aire fresco por cada m³ de gas natural que queme) y tomando en consideración que la densidad del aire varía en relación con la temperatura y que, por lo tanto, la cantidad de aire que inyecta el ventilador del quemador al proceso de combustión dentro de la caldera varía con la temperatura del aire que está succionando, era necesario encontrar un tipo de corrección automática, que tomara en cuenta estas diferentes temperaturas, para lograr una combustión óptima con un bajo exceso de aire, en todo momento, corrigiendo las desviaciones de exceso de aire, por los cambios en la temperatura del aire exterior. A partir del año 2000 se implementa esta tecnología empleando un sensor con celda de dióxido de circonio y un sistema de precalentamiento continuo dándole con ello una larga vida útil al sensor. Agregando un ANALIZADOR DE GASES DE COMBUSTIÓN con un sensor de porcentaje de O2 al sistema de micro modulación de flama con microprocesador y motores sin varillaje, se obtiene la AUTO CARBURACIÓN con O2 – TRIM. AUTO CARBURACIÓN con O2-TRIM = AUMENTO DE EFICIENCIA = GENERACIÓN DE GRANDES AHORROS DE OPERACIÓN: La entrada de aire para la combustión, varía con la temperatura del aire. El ventilador introduce una mayor cantidad de aire en bajas temperaturas, y una menor cantidad de aire en altas temperaturas (La densidad del aire cambia con la temperatura). Durante las 24 horas del día tenemos variaciones altas de temperatura. Si un quemador es carburado a las 2 de la tarde, operará con un mayor exceso de aire en las mañanas frías, y por lo tanto con una menor eficiencia y con un mayor consumo de combustible. A su vez, tenemos altas variaciones de temperatura de aire debido a las estaciones del año. No es igual el aire a las 2 PM de un día soleado en verano, que el aire a las 2 PM de un día nublado en invierno. El sistema de auto carburación electrónica por medio de un analizador de gases de combustión, checando el exceso de aire o porcentaje de O2 en forma continua, nos permite operar con menores excesos de aire constantemente y a la vez corrige los excesos de aire que se generan por diferencias de temperatura del aire externo. En forma constante y automática, siguiendo una curva ideal de porcentaje de O2, opera siempre, auto carburándose en todo momento, con bajos excesos de aire, logrando considerables ahorros en la operación de la caldera. SE ESTIMA QUE ESTE TIPO DE SISTEMA PROPORCIONA AHORROS EN EL CONSUMO DE COMBUSTIBLE MENSUAL DE HASTA UN 20% ADICIONALES. (Dependiendo de las temperaturas del aire externo y sus variaciones durante el mes). Por medio de esta tecnología de punta a nivel mundial, se obtienen eficiencias de hasta el 93% en base seca. Este sistema auto carburante automático nos genera adicionalmente grandes ahorros, en el consumo de combustible mensual. Por ejemplo una caldera de 150 H.P. quemando gas natural, operando las 24 horas del día, 308 días al año, al 100% de carga, con una eficiencia del 83% consume 44,673 millones BTU/año. Esta misma caldera con un sistema auto carburante por % de O2 con una eficiencia del 93% consume 39,869 millones de BTU/año. Un diferencial de aprox. 4804 millones de BTU/año. Con un precio actual de 6.5 USD por millón de BTU, esta caldera nos generaría, a precios actuales, un ahorro neto de 31, 226 USD/año. Adicionalmente por medio de la autocarburación con corrección por el porcentaje de O2 continuo, podemos llegar a generar AHORROS adicionales de hasta 31,100 USD. El usuario podrá visualizar en una pantalla de un módulo (ABE) anexo al quemador la siguiente información:

|

Federico T. de la Chica No. 17-203.

Colonia Ciudad Satélite.

Naucalpan de Juárez, Estado de México, México CP. 53100 T. 5393 8449 |

Grupo Calderas Powermaster. Todos los derechos reservados. Se reserva el derecho de modificar parte o toda la información contenida en este sitio sin previo aviso. COPYRIGHT ® 2009 |

Inicio | Mapa | Historia | Servicio | Tratamiento de Aguas | Guía Técnica | Contáctenos | Presupuesto | Distribuidores | Export | Tracking |